Bis Mitte dieses Jahrhunderts hat sich Deutschland zum Ziel gesetzt, den Anteil des nationalen Energieverbrauchs zu 80 % durch erneuerbare Energien aus Sonne, Wind, Wasser, Erdwärme und nachwachsenden Rohstoffen zu decken. Insbesondere der in Windparks erzeugte Strom, der zu großen Teilen in Deutschland in der Nord- und Ostsee in Offshore-Windparks erzeugt wird, leistet damit einen wichtigen Beitrag zur Erreichung dieses Ziels und gewährleistet zugleich das hohe Niveau an Versorgungssicherheit und Netzstabilität in Deutschland. Durch Offshore-Windparks können mehrere hunderttausend Haushalte mit grünem Strom versorgt werden.

Die Netzanbindung, also die Verbindung der Offshore-Windparks mit dem Übertragungsnetz an Land, findet über entsprechende Stromkabeltrassen statt, die in der Regel für das menschliche Auge unsichtbar, unterwasser in der Nord- und Ostsee bzw. unterirdisch an Land, verlegt werden. Gründe hierfür gibt es viele, wie z. B. ein gestiegenes Interesse der Bevölkerung an einem harmonischen Landschaftsbild, günstigere Betriebskosten, ein erhöhter Schutz gegenüber Umwelteinflüssen oder geostrukturelle Gegebenheiten, welche eine oberirdische Verlegung nicht zulassen. Bei der Verlegung von Strom- und Datenkabeln im Erdreich sind neben der richtigen Wahl des Kabels insbesondere auch geeignete Schutzrohre und Schutzrohrverbindungen je nach Boden- und Betriebsbedingungen (z.B. hohe Temperaturbelastung) sorgfältig auszuwählen und als langfristiges Anlagenvermögen zu betrachten. Hierfür bieten EMDS-Rohre (EMDS – Energie, Medien, Daten, Signal) als Schutzrohr für das führende Medium in Kombination mit Elektroschweißmuffen als Rohrverbindungselement die optimale Lösung (vgl. Bild 1).

Bild 1: Perfekte Verbindung – Gerodur EMDS LHT®-Kabelschutzrohre und PLASSON PE-RT Elektroschweißmuffen

Schutzrohrsysteme für Hochspannungskabel müssen erhöhten Temperaturbelastungen standhalten

Aktuell wurden bei einer Netzanbindung im Norden Deutschlands für die verlegten Hochspannungskabel EMDS LHT® Schutzrohre der Gerodur MPM Kunststoffverarbeitung GmbH & Co. KG sowie Elektroschweißmuffen aus Polyethylen RT (Polyethylen of raised temperature resistance) der PLASSON GmbH zur Herstellung des Kabelschutzrohrsystems erfolgreich eingesetzt. Dabei galt es neben den allgemeinen Anforderungen an das Schutzrohrsystem, wie z.B. guter Verlegbarkeit, sichere und dichte Rohrverbindungen, dauerhafte Stabilität des Schutzrohres und der Rohrverbindungen gegenüber einwirkenden Belastungen aus Erd- und Verkehrslasten insbesondere die beim Betrieb von Versorgungsleitungen im Bereich der Elektrifizierung auftretenden hohen

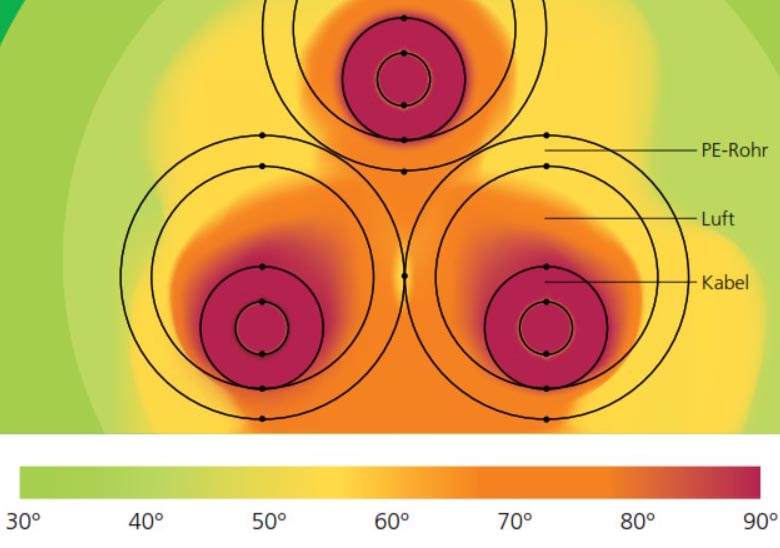

Temperaturbelastungen auf das Rohrsystem sicher und dauerhaft aufzunehmen (vgl. Bild 2).

Bild 2: Schematische Temperaturverteilung in Schutzrohren von Hochspannungskabeln

Kabelschutzrohre z.B. aus PE-HD, PE 100 und PE 100 RC können erhöhten Temperaturen, die dauerhaft über 40° Celsius betragen, nicht sicher über die geplante technische Nutzungsdauer betrieben werden, da die thermooxidative Degradation des Werkstoffs die Lebensdauer massiv reduziert. Alternativ entwickelte langzeittemperaturbeständige Werkstoffe (Low/High Temperature LHT®-Rohre) zeigen demgegenüber ihr großes Potenzial bei Temperaturen von bis zu 95°C. Zugleich lassen sie sich, analog zu den zuvor genannten PE-Werkstoffen, hervorragend schweißen und damit sichere und stoffschlüssige Verbindungen herstellen. Im Ergebnis werden die im Schutzrohr geführten Hochspannungskabel zum einen sicher gegen mechanische Beschädigung und zum anderen die gesamte Stromtrasse zuverlässig und dauerhaft vor äußeren Einflüssen, z.B. durch Infiltration von Regen- und Grundwasser, geschützt (vgl. Bild 3).

Bild 3: EMDS LHT® Kabelschutzrohr stoffschlüssig mit Elektroschweißmuffe verschweißt

Maßgeschneiderte Systemlösungen sind gefragt

Durch die intelligente Modifizierung des Werkstoffs Polyethylen können PE-Rohre mit einer Temperaturbeständigkeit ausgerüstet werden, die bisher nur Stahl-, Guss- oder vernetzte PE Rohre erreichten. Entsprechend erweitert sich das Einsatzspektrum von klassischen druck- und drucklosen Ver-, Entsorgungs- und Industrieleitungen mit den Hochleistungsschutzrohren vom Industriesektor (z.B. heiße Industriemedien) über den Energieversorgungsbereich (z.B. Strom und Datenkabel), bis in das Umweltsegment (z.B. Biomasse- und Biogasanlagen, Deponieentgasung). Mit EMDS Schutzrohrsystemen sind maßgeschneiderte Lösungen für individuelle Anwendungsfälle gegeben. Neben einer grundsätzlichen Klassifizierung zwischen Schutzrohren für den Energie-, Medien-, Daten- oder Signaltransport sind EMDS Schutzrohrsysteme in jedem Bereich mit verschiedenen Eigenschaftsprofilen verfügbar. Von einschichtigen Aufbauten bis hin zu funktionellen Mehrschichtkonstruktionen, von konventionellen PE-Typen über rissbeständige Werkstoffe (PE 100-RC) bis hin zu langzeittemperaturbeständigen Rohren wie den LHT®-Rohren (vgl. Bild 4).

Bild 4: Dreiadrige Verlegung mit EMDS LHT® Rohren der Gerodur MPM Kunststoffverarbeitung GmbH & Co. KG

Neben der fachgerechten und individuellen Auslegung des PE-Schutzrohrsystems ist die Qualität der Rohrverbindung von besonderer Bedeutung und ebenfalls an die geforderten Rahmen und Randbedingungen anzupassen. Dies gilt insbesondere für den Einsatz von stoffschlüssigen Verbindungen in Form von Heizwendelschweißverbindungen mit Elektroschweißmuffen, sofern diese gleichermaßen dauerhaft unter erhöhter Temperaturbelastung stehen.

Vor diesem Hintergrund wurden im Rahmen einer Kooperation der Gerodur MPM Kunststoffverarbeitung GmbH & Co. KG und der PLASSON GmbH modifizierte Elektroschweißmuffen mit dem langzeittemperaturbeständigem PE-RT entwickelt, um ein Komplettschutzrohrsystem bestehend aus temperaturbeständigem PE-Schutzrohr und der dazugehörigen Elektroschweißverbindung anbieten zu können. „Mit der PLASSON GmbH haben wir einen herausragenden Kooperationspartner und weltweit agierenden Spezialisten mit jahrzehntelanger Erfahrung in der Herstellung von Elektroschweißfittings aus Polyethylen gefunden. Unser formuliertes technisches Anforderungsprofil an eine temperaturbeständige Elektroschweißmuffe als Verbindungselement für unsere LHT®-Schutzrohre sowie die gewünschte markante Farbgebung wurden zur vollsten Zufriedenheit umgesetzt“, resümiert Sven Lindner, Leiter Anwendungstechnik Rohrleitungssysteme der Gerodur MPM Kunststoffverarbeitung GmbH & Co. KG.

Gleichermaßen wird wie bei den LHT®-Rohren die Langzeittemperaturbeständigkeit der Elektroschweißmuffen durch die spezielle Modifizierung des Polyethylens erreicht. Durch die daraus resultierende hydrostatische Langzeitfestigkeit eignen sich PE-RT Elektroschweißmuffen u.a. hervorragend für die Verschweißung mit Kabelschutzrohren, die hohen Temperaturbelastungen ausgesetzt sind (vgl. Bild 5).

Bild 5: Rote PLASSON PE-RT Elektroschweißmuffe und Verschweißung der Muffe mit Schutzrohr auf der Baustelle

Das Herstellen einer stoffschlüssigen Verbindung zwischen EMDS LHT®-Schutzrohr und PE-RT Elektroschweißmuffe (Rohr-Formteil-Verbindung) findet auf Basis der in der Praxis bestens bewährten Heizwendelschweißtechnik statt. Voraussetzung für ein fachgerechtes Schweißen sind die für PE-HD-Rohre und Formteile geltenden Anforderungen:

- Qualifikation des Schweißpersonals nach DVGW GW 330 bzw. DVS 2212-1

- Durchführung der Schweißung nach DVS 2207-1

- Einsatz der Maschinen und Geräte nach DVS 2208-1

- Montageanleitungen der Hersteller

Durch den Einsatz von EMDS Schutzrohren der Hochleistungsklasse LHT® in Kombination mit PE-RT Elektroschweißmuffen steht dem Anwender ein vollverschweißtes Schutzrohrsystem für das Anwendungsfeld der Hochspannungskabel mit besonderen Vorteilen zur Verfügung. Der erweiterte Temperatureinsatzbereich des Systems bietet langfristigen mechanischen Schutz von Hochspannungskabeln mit hoher Netzleistung. Anwendungsspezifische Materialkombinationen zur Eigenschaftsoptimierung ermöglichen dabei eine individualisierte Installation und Nutzung des Schutzrohres.