Im Rahmen des umfangreichen Umbaus einer ehemaligen Industriehalle am BYK Standort in Wesel entsteht ein innovatives, hochmodernes Bürogebäude. Die damit verbundene Realisierung der neuen Kältetrasse zur klimatischen Versorgung wurde aus Gründen der sehr guten Verlege- und Verarbeitbarkeit als verschweißtes Rohrleitungssystem mit Kunststoffrohren sowie SmartFuse Elektroschweißfittings aus Polyethylen ausgeführt.

BYK zählt zu den führenden Chemieunternehmen für die Herstellung von Additiven. Diese werden unter anderem Farben, Lacken und Kunststoffen zugesetzt, um individuelle Produkteigenschaften, wie z.B. die UV-Beständigkeit, Kratzfestigkeit oder den Glanz von Oberflächen zu optimieren. BYK Additive kommen somit in zahlreichen Produkten des täglichen Lebens zur Anwendung. Mittels hochmoderner Produktion werden derzeit über 500 einzelne Produkte im Dreischichtbetrieb hergestellt, geprüft und versandfertig gemacht. BYK, ein Tochterunternehmen der ALTANA AG, betreibt mehrere Produktionsstätten in Deutschland, den Niederlanden, in den USA und in China. Mit dem rund 77.000 qm großen Standort in Wesel wird einer der größten Standorte von BYK mit ca. 1.000 Mitarbeitern in Laboren, Verwaltung und Produktion, betrieben.

Aktuell entsteht im Rahmen des umfangreichen Umbaus einer ehemaligen Industriehalle ein hochmodernes, zweigeschossiges Bürogebäude auf dem Werksgelände. Das innovative Bürogebäude wird ein offenes, vielfältig nutzbares und modern gestaltetes Raumkonzept aufweisen. Nach Fertigstellung des Gebäudekomplexes wird dort die IT- und Digitalstrategie von ALTANA und BYK einziehen. Damit einher geht die Einbeziehung des neuen Bürogebäudes in die vorhandene, komplexe Leitungsinfrastruktur. Der Einsatz ökologisch nachhaltiger sowie modernster Lösungen für die zu verlegenden Rohrleitungssysteme als auch der ordnungsgemäße Betrieb und die Instandhaltung dieser Leitungen sind dabei von besonderer Bedeutung.

Verschweißtes PE-Kunststoffrohrsystem für neue Kältetrasse

Für die Herstellung der Additive werden bei den Produktionsprozessen u.a. Wärme und Kälte benötigt. Ebenso müssen auch die Labore, Verwaltungs- und Bürogebäude klimatisch versorgt werden. Für alle Bereiche wird die Wärme und Kälte über unterschiedliche Aggregate, z.B. Kleinkälteanlagen, erzeugt, die dezentral auf dem Werksgelände angeordnet sind. Im Zuge des Bürogebäudeneubaus musste auch dieses mit in das firmeninterne Klimakonzept integriert werden. Übergeordnetes Ziel ist es, Wärme und Kälte zukünftig über eine zentrale Anlage zu erzeugen, um damit langfristig die dezentralen Anlagen zu ersetzen und so Aufwand und Kosten für Wartungs- und Instandhaltungsmaßnahmen zu reduzieren.

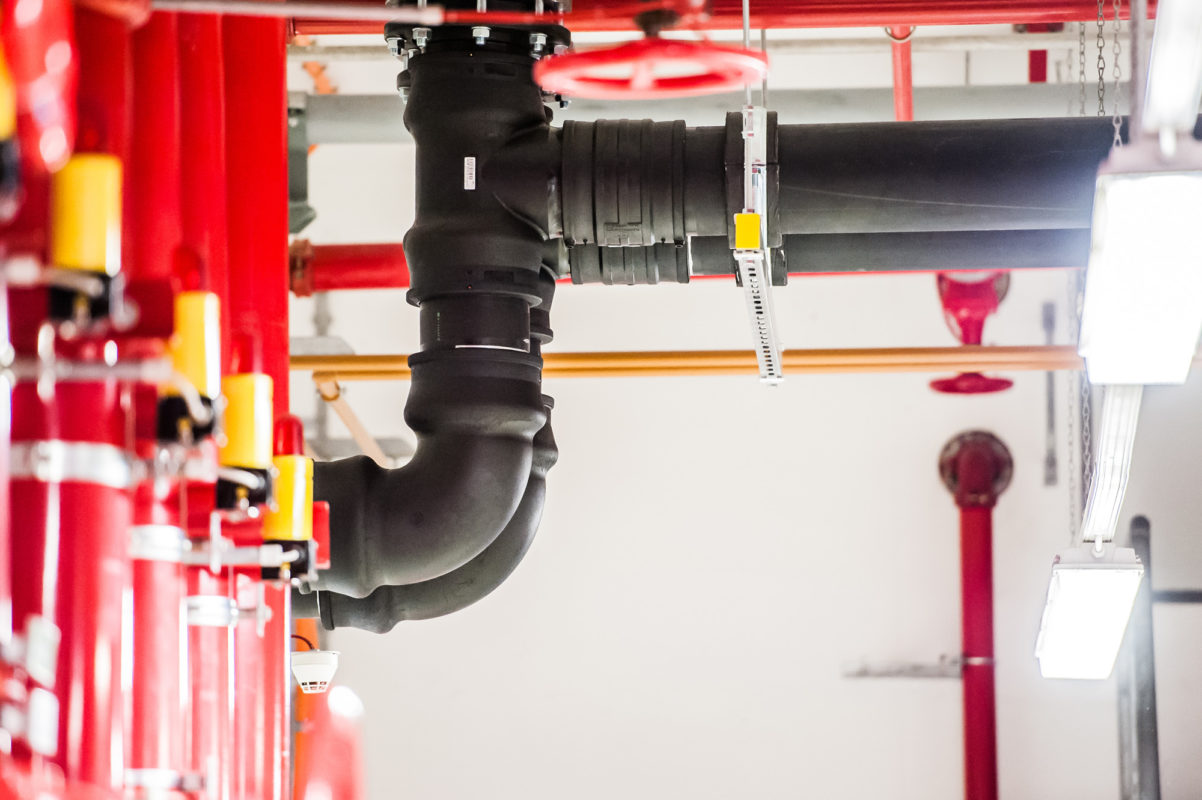

Bild 1: Martin Campen vom Ingenieurbüro VENZ zeigt den Verlauf der verschweißten Kunststoffkältetrasse

Bedingt durch den Standort der zentralen Anlage musste ein Großteil der Leitung zunächst oberirdisch und außerhalb von Gebäuden an der Grenzwand einer Bahntrasse entlang und schließlich durch die Produktion bis hin zum Büroneubau geführt werden.

Martin Campen, Prokurist und Büroleiter Wesel des Ingenieurbüro VENS, kann bezüglich der Planungs- und Ausführungsphase zur neuen Kältetrasse nur Gutes berichten: „Gemeinsam mit dem Projektleiter Christoph Gowin haben wir die verschiedenen Möglichkeiten zur Realisierung der Kältetrasse diskutiert, Vor- und Nachteile der Varianten gegenübergestellt und anschließend in Abstimmung mit BYK die Ausführungsart festgelegt. Im Ergebnis haben wir uns für ein Kunststoffrohrsystem aus Polyethylen und für Elektroschweißfittings als Verbindungselement anstelle von geschweißtem Stahl entschieden, da insbesondere in vielen Bereichen der Produktionsgebäude keine Schweißarbeiten mit offener Flamme ausgeführt werden dürfen. Hier kann das PE-Kunststoffrohrsystem seine Stärken voll ausspielen, da es zum einen die vollverschweißte Leitungsherstellung zulässt und zum anderen eine sehr gute Verarbeitung und Verlegung gewährleistet. Dabei war insbesondere auch das günstigere Gewichtsverhältnis von PE zu Stahl, das sich vor allem beim Abhängen der Kunststoffkälteleitung unter der Gebäudedecke bemerkbar machte, von entscheidender Bedeutung. Insgesamt machte das für uns die Planung sowie für das ausführende Unternehmen die Leitungsverlegung und -schweißung schnell und sicher zugleich.“

Reibungslose Verlegung und Schweißung

Mit der Ausführung der Verlege- und Kunststoffschweißarbeiten wurde das Unternehmen Schleiting & Söhne, Wesel, beauftragt. Den Zuschlag zur Lieferung der benötigten Elektroschweißformteile erhielt das Unternehmen PLASSON. Mit dem umfangreichen Produktprogramm der SmartFuse Elektroschweißfittings standen dem Verarbeiter alle benötigten Formteile wie z.B. Bögen, Muffen, T-Stücke, Flansche, etc. zur Verfügung. Ausschlaggebend für den Einsatz der PLASSON Schweißfittings war deren innovative Verarbeitung über das patentierte SmartFuse-Erkennungssystem: In den Fittings ist zusätzlich im Anschlusskontakt ein unverwechselbarer Kennwiderstand integriert.

Bild 2: Verschweißte Kunststoffrohrleitung aus PE 100 RC Rohren und PLASSON SmartFuse Elektroschweißfittings

PLASSON-Schweißautomaten können hierüber die für die Schweißung notwendigen Parameter erkennen und den Schweißablauf mit größtmöglicher Sicherheit vollautomatisch steuern. Das sonst übliche Einlesen des Schweißbarcodes mit einem Scanner oder Barcodelesestiftes entfällt, kann jedoch alternativ angewandt werden. Im Ergebnis ist eine schnellere und zugleich komfortablere Verarbeitung gewährleistet. Insbesondere beim „Arbeiten über Kopf“ an der Hallendecke vereinfacht das SmartFuse-System dem Verarbeiter die automatische Einlesung der Schweißparameter an schwer zugänglichen Stellen. Die mehrere hundert Meter lange Kältetrasse wurde aus Kunststoffrohren PE 100 RC, SDR 17, in der Dimension 200 mm realisiert. Die PE-Rohre ließen sich gewohntermaßen gut verarbeiten und die ebenfalls aus dem PE-Rohr hergestellten Passstücke sorgten in Kombination mit den PLASSON SmartFuse Elektroschweißfittings für perfekt homogene Schweißverbindungen.

Im Anschluss an die Verlege- und Schweißarbeiten wird die gesamte Kältetrasse vollständig gedämmt. Insbesondere in den Bereichen der Rohrhalterungen zur Aufnahme des Leitungsgewichtes sowie der Festpunkte und Dehnungsausgleicher zur Aufnahme von Längenänderungen gilt es dabei Wärmebrücken zu vermeiden, um eine Tauwasserbildung zu unterbinden. Alle Beteiligten sind mit dem zügigen Ablauf der Umbauarbeiten sehr zufrieden. Bereits zum Sommer 2019 soll die neue Kältetrasse in den Betrieb gehen und optimale klimatische Bedingungen in den zu versorgenden Gebäuden sicherstellen.